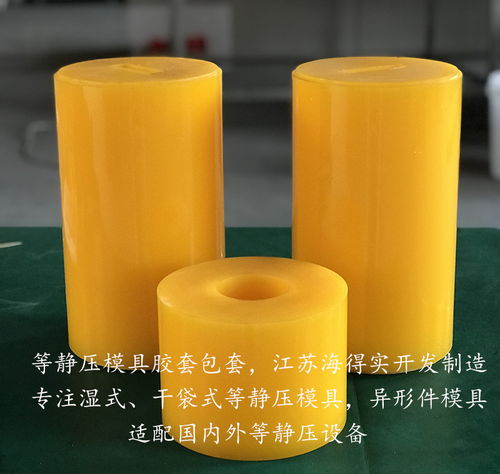

在粉末冶金、特种陶瓷、硬质合金等先进材料制造领域,等静压技术作为一种关键的近净成型工艺,其核心部件——胶套模具的性能与适配性,直接决定了产品的尺寸精度、密度均匀性与最终性能。海得实公司专注于该领域的深度开发与定制,致力于为不同型号的等静压设备提供高性能、高适配性的胶套模具解决方案,并同步推动铸造材料的技术研发,为产业升级注入强劲动力。

等静压胶套模具:精密成型的核心载体

等静压技术通过液体或气体介质,将压力均匀地传递至包裹在柔性胶套(模具)内的粉末材料,使其在三维各向均匀受压下致密成型。胶套模具在此过程中扮演着至关重要的角色:

- 精准塑形:根据产品最终形状进行设计,确保粉末被精确压制成所需几何形状的素坯。

- 均匀传压:其柔性特质是保证压力均匀传递、消除密度梯度和内部缺陷的关键。

- 隔离保护:有效隔离压力介质(如油或水)与粉末,防止污染,并便于脱模。

胶套的材质、弹性、耐磨性、抗疲劳性及尺寸稳定性,是衡量其品质的核心指标,直接影响生产效率和制品合格率。

海得实的专业定制化优势:适配与创新并举

面对市场上多样化的等静压设备(如冷等静压机、温等静压机,不同厂家和吨位的机型)以及千差万别的产品形状(棒状、管状、板状及复杂异形件),标准化的胶套往往难以满足所有需求。海得实的核心竞争力在于其深度定制化服务:

- 全面适配:深入研究国内外主流等静压设备的技术参数与结构特点,可针对不同型号、不同工作腔尺寸的设备,开发完全适配的胶套模具,确保安装便捷、密封可靠、压力传递无损耗。

- 按需设计:与客户紧密协作,根据产品图纸、粉末特性(流动性、压缩比)和工艺要求(压力、保压时间),进行胶套的结构设计、模拟分析和优化,尤其擅长处理复杂形状、高径比大、带内芯等难成型产品。

- 材料专研:自主开发高性能弹性体材料体系。通过配方优化,使胶套具备优异的抗撕裂强度、高回弹性、低永久变形率、耐油/耐水/耐温性能以及长寿命周期,能承受反复高压循环。

- 精密制造:采用先进的加工与硫化成型工艺,严格控制尺寸公差与内部质量,保证每一件定制胶套都具有高度的一致性和可靠性。

驱动材料技术研发:从模具到工艺的延伸

海得实的专业服务不止于模具制造。作为产业链上的关键环节,公司深度介入“铸造材料的技术研发”过程:

- 工艺协同研发:针对新型材料(如高性能陶瓷、金属基复合材料、梯度功能材料)的成型难点,与材料研发单位合作,通过定制特殊胶套模具和优化装料、加压、脱模等工艺参数,共同攻克成型技术瓶颈。

- 模具材料创新:不断研发新一代胶套材料,例如探索更高耐温等级(用于温等静压)、更高耐磨性或具备特定功能表面涂层的胶套,以拓展等静压技术的应用边界。

- 数据反馈与优化:积累大量不同材料、不同形状产品的成型数据,形成数据库,反向指导模具设计和材料研发,缩短新产品开发周期,提升一次成型成功率。

###

在制造业向精密化、高性能化发展的今天,海得实以其在粉末冶金等静压胶套模具领域的专业定制能力与材料技术研发的深度结合,为客户提供了从关键工装到成型工艺的整体解决方案。这不仅保障了等静压生产线稳定、高效运行,更通过持续的技术创新,赋能下游客户在航空航天、能源装备、医疗器械、电子通讯等领域开发出更具竞争力的高端材料与部件,共同推动先进制造技术的进步与突破。